در پروژههای صنعتی، شناسایی و جلوگیری از اشتباهات خطرناک در لوله کشی صنعتی یکی از عوامل کلیدی برای حفظ ایمنی و عملکرد صحیح سیستمهاست. لوله کشی صنعتی به دلیل انتقال سیالات حساس، تحت فشار یا دمای بالا، نیازمند دقت فنی بسیار بالایی است. کوچکترین خطا در انتخاب متریال، نصب یا طراحی میتواند باعث بروز آسیبهای مالی و جانی گسترده شود.

در این مقاله قصد داریم با بررسی دقیق اشتباهات رایج در لوله کشی صنعتی، راهکارهای جلوگیری از آنها را با زبان تخصصی و براساس منابع معتبر بینالمللی و داخلی ارائه دهیم. آگاهی از این موارد به مدیران پروژه، مهندسان طراح، مجریان و حتی بازرسین فنی کمک میکند تا با استانداردسازی فعالیتهای خود، ریسکهای احتمالی را به حداقل برسانند و طول عمر سیستم لوله کشی را افزایش دهند.

اشتباهات رایج در لوله کشی صنعتی

- نادیده گرفتن فشار و دمای کاری

- استفاده از نقشههای نامعتبر یا قدیمی

- انتخاب نادرست متریال در لوله کشی صنعتی

- نصب غیراصولی اتصالات فولادی

- بیتوجهی به خوردگی و محافظت از لولهها

- تست نکردن سیستم قبل از بهرهبرداری

- غفلت از تعمیر و نگهداری دورهای لوله کشی

- عدم توجه به انبساط و انقباض حرارتی

- اشتباه در طراحی مسیر لوله کشی

- عدم در نظر گرفتن شرایط محیطی اتصالات

اهمیت رعایت استاندارد ها در لوله کشی صنعتی در صنایع و زیرساخت های مختلف

رعایت دقیق استانداردها در اجرای سیستمهای لوله کشی، نقشی غیرقابل انکار در پیشگیری از اشتباهات خطرناک در لوله کشی صنعتی ایفا میکند. صنایع نفت و گاز، پتروشیمی، نیروگاهی، غذایی و دارویی همگی به شبکههای لوله کشی مطمئن نیاز دارند تا عملیات روزمره خود را بدون خطر نشت، انفجار یا آسیب به تجهیزات انجام دهند.

در این صنایع، کوچکترین انحراف از استانداردهای تعیین شده مانند ASME B31.3 یا API 570 میتواند به فاجعههای زیست محیطی، جانی و اقتصادی منجر شود.

آگاهی از اشتباهات خطرناک در لوله کشی صنعتی، به مهندسان این امکان را میدهد که پیش از اجرا یا در مراحل بهرهبرداری، مشکلات پنهان طراحی، انتخاب نادرست متریال، ضعف در روشهای جوشکاری یا نصب ناصحیح اتصالات را شناسایی کنند.

بی توجهی به استانداردها ممکن است موجب ترکیدگی خطوط انتقال، خوردگی زودرس، یا افت راندمان کلی سیستم شود. علاوه بر این، زیرساختهای عمومی مانند سیستمهای آبرسانی، فاضلاب شهری و خطوط انتقال انرژی نیز به شدت به لوله کشی صنعتی مطمئن وابستهاند.

استفاده از اتصالات با کیفیت، طراحی صحیح براساس کدهای بینالمللی و اجرای اصولی، لازمه پایداری و امنیت شبکههای صنعتی است. رعایت این اصول نه تنها بهرهوری را افزایش میدهد، بلکه هزینههای تعمیرات اضطراری و خسارات احتمالی را به شدت کاهش میدهد.

به همین دلیل، شناخت و جلوگیری از اشتباهات خطرناک در لوله کشی صنعتی باید در تمام مراحل طراحی، اجرا و نگهداری بهعنوان یک الزام حیاتی در نظر گرفته شود.

اشتباهات خطرناک در طراحی لوله کشی صنعتی

1. نادیده گرفتن فشار و دمای کاری

در طراحی شبکههای لوله کشی، عدم توجه به مقادیر واقعی فشار و دمای کاری یکی از اشتباهات خطرناک در لوله کشی صنعتی محسوب میشود. طراحی بدون در نظر گرفتن فشار داخلی میتواند باعث ترکیدگی یا تغییر شکل لولهها شود.

همچنین تغییرات ناگهانی دما، در صورت بیتوجهی به خواص حرارتی متریال، تنشهای حرارتی و خستگی مکانیکی را افزایش داده و عمر مفید سیستم را کاهش میدهد. استانداردهایی مثل ASME B31.3 مشخصات فنی لازم برای فشار و دما را تعیین کردهاند که باید به دقت رعایت شود. به عنوان مثال، استفاده از لولهای که برای 100 بار طراحی شده در سیستمی با فشار 120 بار، میتواند منجر به فاجعه شود.

2. استفاده از نقشههای نامعتبر یا قدیمی

یکی از اشتباهات خطرناک در لوله کشی صنعتی، طراحی بر مبنای نقشههای مهندسی قدیمی یا بدون بهروزرسانی است. نقشههایی که تغییرات بهرهبرداری، تغییر کلاس فشار، یا تغییر مسیر خطوط را منعکس نمیکنند، باعث طراحی غیراستاندارد و پرخطر میشوند.

به کار بردن چنین نقشههایی میتواند منجر به نصب نادرست اتصالات، ناهماهنگی بین سایز لولهها و اتصالات، یا حتی اتصال اشتباه به تجهیزات حساس شود. بهروزرسانی نقشههای P&ID (Process and Instrumentation Diagram) و نقشههای ایزومتریک به طور منظم، از جمله اصول حیاتی در پروژههای صنعتی است.

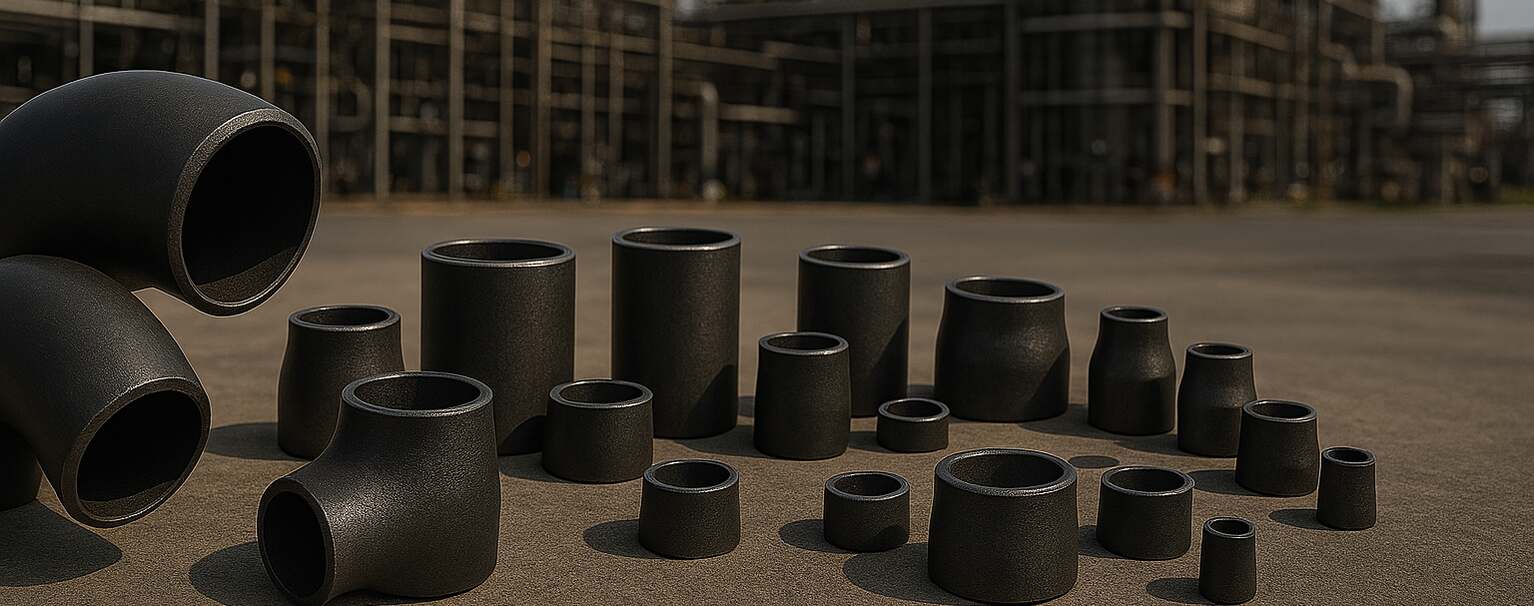

3. انتخاب نادرست متریال در لوله کشی صنعتی

انتخاب نادرست جنس لولهها و اتصالات یکی دیگر از اشتباهات خطرناک در لوله کشی صنعتی است. متریالی که برای سیال، فشار یا دمای مشخص طراحی نشده، به سرعت دچار زنگزدگی، خوردگی، ترک خوردگی ناشی از تنش یا حتی شکست ناگهانی میشود.

به عنوان مثال، استفاده از فولاد کربنی ساده در سیستمهای حاوی مواد خورنده مثل اسیدها یا در دمای زیر صفر، بدون در نظر گرفتن خواص متالورژیکی مناسب، میتواند سیستم را از کار بیندازد. انتخاب مواد بر اساس استانداردهای معتبر مانند ASTM و با در نظر گرفتن خواص مکانیکی، شیمیایی و مقاومت به خوردگی، الزامی است.

4. نصب غیراصولی اتصالات فولادی

جوشکاری غیرحرفهای در اتصال لولهها و اتصالات فولادی یکی از اشتباهات خطرناک در لوله کشی صنعتی است که باعث ایجاد نواحی ضعیف مکانیکی، نفوذ ناقص جوش، تخلخل، ترکهای میکروسکوپی و ناهماهنگی ساختاری میشود.

این نواقص باعث تمرکز تنش در محل جوش شده و احتمال شکست ناگهانی در فشارهای کاری افزایش مییابد. رعایت دستورالعملهای WPS (Welding Procedure Specification) و PQR (Procedure Qualification Record)، انتخاب الکترود مناسب، کنترل پیشگرمایش و پسگرمایش، و بازرسی دقیق توسط تستهای غیرمخرب (NDT) از ضروریات جلوگیری از این مشکلات است.

5. بیتوجهی به خوردگی و محافظت از لولهها

خوردگی یکی از عوامل اصلی خرابی در سیستمهای لوله کشی صنعتی است و نادیده گرفتن آن، جزو اشتباهات خطرناک در لوله کشی صنعتی محسوب میشود. استفاده نکردن از پوششهای ضدخوردگی مناسب، انتخاب غلط نوع پوشش نسبت به محیط، یا عدم استفاده از سیستمهای حفاظت کاتدی، منجر به کاهش ضخامت دیواره لوله، نشتی و در نهایت شکست ساختاری خواهد شد.

برای جلوگیری از خوردگی، انتخاب رنگهای اپوکسی مقاوم، پوششهای روی (گالوانیزه)، یا سیستمهای حفاظت کاتدی CP، براساس شرایط محیطی (رطوبت، PH خاک، دمای سیال) ضروری است. همچنین اجرای بازرسیهای دورهای ضخامت سنجی و آنالیز خوردگی، برای حفظ سلامت سیستم الزامی میباشد.

6. تست نکردن سیستم قبل از بهرهبرداری

یکی از اشتباهات خطرناک در لوله کشی صنعتی، راهاندازی سیستم بدون انجام تستهای فشار (Hydrostatic Test) و نشتی (Leak Test) طبق استانداردهای معتبر است. نادیده گرفتن این تستها میتواند باعث شود عیوب ساخت، نقصهای جوشکاری یا ترکهای ریز پنهان باقی بمانند و در فشار کاری واقعی به نشت، انفجار یا خرابی زودهنگام منجر شوند.

استانداردهایی مانند ASME B31.1 و ASME B31.3، انجام تست هیدرواستاتیک را با فشار 1.5 برابر فشار طراحی سیستم الزامی میدانند. علاوه بر این، تستهای پنوماتیک در شرایط خاص (مثلاً در سیستمهای گاز طبیعی) بر اساس دستورالعملهای دقیق و با رعایت کامل ایمنی انجام میشود. استفاده از فشارسنجهای کالیبره شده، کنترل دقیق شیرها و نظارت فنی بر طول تست، از اصول حیاتی در جلوگیری از این خطا هستند.

7. غفلت از تعمیر و نگهداری دورهای لوله کشی

بیتوجهی به پایش منظم وضعیت خطوط لوله، از دیگر اشتباهات خطرناک در لوله کشی صنعتی به شمار میرود. لولهها با گذشت زمان تحت تاثیر عوامل محیطی، خوردگی داخلی، تغییر فشار یا ضربههای مکانیکی دچار آسیب میشوند. برنامهریزی برای تعمیر و نگهداری دورهای باید شامل بازرسیهای چشمی، تستهای ضخامت سنجی التراسونیک (UT)، آزمونهای فشار دورهای و پایش خوردگی با استفاده از پروبهای مخصوص باشد.

علائم هشداردهنده مانند تغییر رنگ سطح لوله، افت فشار در سیستم، لرزشهای غیرعادی یا نشتیهای جزئی باید جدی گرفته شده و بلافاصله بررسی شوند. نگهداری پیشگیرانه (Preventive Maintenance) در قالب یک برنامه مدون سالیانه یا فصلی، از هزینههای تعمیرات اضطراری و توقفات غیرمنتظره جلوگیری میکند.

8. عدم توجه به انبساط و انقباض حرارتی

تغییرات دمای سیالات یا محیط، باعث انبساط یا انقباض طولی لولهها میشود و در صورت طراحی نادرست، این پدیده میتواند تنشهای مکانیکی خطرناک ایجاد کند. نادیده گرفتن این عامل یکی از رایجترین اشتباهات خطرناک در لوله کشی صنعتی است. برای جبران تغییرات طولی، در طراحی از اتصالات انبساطی (Expansion Joints)، لولاها (Loops) یا اسلایدهای حرکتی (Sliding Supports) استفاده میشود.

انتخاب صحیح نوع جبرانکننده انبساطی بسته به طول مسیر، متریال لوله و دامنه دمایی کارکرد اهمیت زیادی دارد. محاسبات مهندسی دقیق براساس فرمولهای انبساط حرارتی خطی و استفاده از نرمافزارهای طراحی صنعتی، میتواند به جلوگیری از بروز ترکهای ناشی از انبساط یا جدا شدن اتصالات کمک کند.

9. اشتباه در طراحی مسیر لوله کشی

یکی دیگر از اشتباهات خطرناک در لوله کشی صنعتی، طراحی مسیرهای غیرمنطقی با تعداد زیاد زانویی، سه راهی یا شیر است. هر تغییر جهت یا افزایش تعداد اتصالات باعث افت فشار، ایجاد نقاط تمرکز تنش و افزایش احتمال نشتی میشود.

مسیرهای پیچیده، به ویژه در سیستمهای تحت فشار بالا یا سیالات خورنده، نیاز به تعمیرات مکرر خواهند داشت. اصل مهم در طراحی مسیر، انتخاب کوتاهترین و مستقیمترین خط ممکن با حداقل اتصالات و رعایت شعاعهای مناسب برای انحناها است. رعایت این اصول باعث کاهش تلفات انرژی، بهبود ایمنی و افزایش طول عمر سیستم لوله کشی میشود.

10. عدم در نظر گرفتن شرایط محیطی اتصالات

شرایط محیطی از قبیل رطوبت، دمای محیط، ترکیبات شیمیایی موجود در هوا یا خاک، و ماهیت سیالی که از داخل لولهها عبور میکند، تاثیر مستقیمی بر دوام اتصالات دارد. نادیده گرفتن این فاکتورها از جدیترین اشتباهات خطرناک در لوله کشی صنعتی است.

برای مثال، استفاده از اتصالات فولادی بدون پوشش در مناطق ساحلی باعث خوردگی سریع به دلیل رطوبت و شوری هوا میشود. یا به کار بردن متریال اشتباه در برابر مواد شیمیایی خاص میتواند خوردگی درون اتصالات را تسریع کند. تحلیل دقیق محیط نصب، انتخاب صحیح جنس اتصالات (مانند فولاد ضدزنگ برای محیطهای مرطوب یا Hastelloy برای محیطهای شیمیایی) و اعمال پوششهای محافظتی مناسب، از اقداماتی است که باید قبل از اجرای پروژه به دقت انجام شود.

اشتباهات رایج در انتخاب لوله و اتصالات مناسب برای لوله کشی صنعتی

یکی از رایجترین اشتباهات خطرناک در لوله کشی صنعتی، انتخاب نادرست نوع لوله و اتصالات بدون توجه به الزامات فنی پروژه است. لولهها براساس نحوه ساخت، به سه دسته درزدار، بدون درز و درز مخفی تقسیم میشوند و هرکدام ویژگیهای فنی متفاوتی دارند که انتخاب صحیح آنها اهمیت حیاتی دارد.

عدم شناخت صحیح این تفاوتها باعث میشود لولهای انتخاب شود که تحت فشار یا خوردگی از بین برود یا پروژه را با ریسکهای ایمنی جدی مواجه کند. به همین دلیل، انتخاب صحیح نوع لوله و اتصال بر اساس مشخصات فنی پروژه، نوع سیال، فشار و دما الزامی است.

لوله درزدار

این لوله ها با فرآیند نورد و جوشکاری تولید میشود. این نوع لوله برای مصارف با فشار کم تا متوسط مناسب است و مزیت اصلی آن، قیمت پایینتر نسبت به لولههای بدون درز است. اما محل جوش درز، نقطهای حساس به تنش و خوردگی محسوب میشود و در فشارهای بسیار بالا یا محیطهای بسیار خورنده توصیه نمیشود.

شاید علاقه مند باشید: لیست قیمت اتصالات درزدار ایران اتصال آسیا

لوله بدون درز

این لوله بدون هیچگونه درز جوش تولید میشود و مقاومت مکانیکی بالایی در برابر فشار و دما دارد. این لولهها بهترین گزینه برای سیستمهای تحت فشار بالا، خطوط انتقال سیالات حساس و پروژههای بحرانی هستند. به دلیل فرآیند تولید پیچیدهتر، قیمت آنها بالاتر از لولههای درزدار است، اما طول عمر و ایمنی بالاتری دارند.

شاید علاقه مند باشید: لیست قیمت اتصالات مانیسمان ایران اتصال آسیا

لوله درزمخفی

درزمخفی نوع خاصی از لوله درزدار است که در آن جوشکاری با جریان الکتریکی انجام میشود و کیفیت جوش در آن بسیار بهتر از روشهای سنتی است. لولههای درزمخفی برای کاربردهایی که به ظاهر یکنواخت، دقت ابعادی بالا و تحمل فشارهای متوسط نیاز دارند، مناسب هستند. در مقایسه با لولههای درزدار سنتی، لولههای درزمخفی مقاومت بهتری در برابر نشتی و خوردگی دارند.

شاید علاقه مند باشید: لیست قیمت اتصالات درزمخفی ایران اتصال آسیا

راهکارهای جلوگیری از اشتباهات خطرناک در لوله کشی صنعتی

برای پیشگیری از اشتباهات خطرناک در لوله کشی صنعتی، باید اقدامات فنی و مدیریتی دقیقی انجام شود. اولین گام، استفاده از تیمهای مهندسی تخصصی و مجرب است. این تیمها باید دارای دانش کامل درباره استانداردهای بینالمللی نظیر ASME، ASTM، API و تجربه عملی در پروژههای مشابه باشند. طراحی، انتخاب متریال، نظارت بر ساخت و بازرسی باید تحت نظر افراد یا شرکتهای دارای تاییدیه فنی انجام شود.

همچنین مشاوره با تولیدکنندگان معتبر اتصالات صنعتی مانند تولیدکنندگان دارای گواهینامه ISO، PED یا API میتواند نقش کلیدی در انتخاب صحیح متریال و روشهای اجرایی ایفا کند. تولیدکنندگان معتبر اطلاعات دقیقی درباره محدوده عملکرد، مقاومت شیمیایی، خواص مکانیکی و نحوه نصب محصولات خود ارائه میدهند که در جلوگیری از انتخاب اشتباه بسیار مؤثر است.

علاوه بر این، اجرای تستهای پیشگیرانه مانند آزمونهای هیدرواستاتیک، NDT و ضخامت سنجی در مراحل ساخت و نصب و ایجاد برنامههای تعمیر و نگهداری پیشگیرانه، از بروز خرابیهای ناگهانی جلوگیری میکند. مستندسازی کامل مراحل طراحی، خرید، نصب و تست، و بررسی دقیق تغییرات طراحی در طول پروژه، ضامن کیفیت و ایمنی سیستم لوله کشی خواهد بود.

چرا انتخاب درست اتصالات از ایران اتصال آسیا مهم است؟

ایران اتصال آسیا به عنوان بزرگترین تولید کننده اتصالات فولادی در کشور، با بهرهگیری از ماشینآلات پیشرفته و تیم فنی مجرب، تولیداتی با کیفیت بالا و مطابق با آخرین استانداردهای بینالمللی ارائه میدهد.

انتخاب محصولات این شرکت میتواند ریسک اشتباهات خطرناک در لوله کشی صنعتی را به شدت کاهش دهد. تمامی اتصالات تولیدی، از جمله انواع اتصالات درزدار، درزمخفی و بدون درز (مانیسمان) تحت نظارت دقیق کنترل کیفیت و مطابق با استانداردهای ASME، ASTM و DIN ساخته میشوند.

یکی از امتیازات بزرگ ایران اتصال آسیا، ارائه مشاوره تخصصی برای انتخاب بهترین نوع اتصال متناسب با شرایط پروژه است. این مشاوره بر پایه بررسی دقیق فشار کاری، دمای کاری، نوع سیال و شرایط محیطی صورت میگیرد و از بروز اشتباهات پرهزینه در انتخاب متریال جلوگیری میکند.

تمامی محصولات ایران اتصال آسیا دارای تضمین اصالت و استاندارد بودن هستند. این تضمین شامل گواهینامههای کیفیت و تاییدیههای فنی معتبر است که خیال کارفرمایان، مهندسان و پیمانکاران را از کیفیت و دوام اتصالات آسوده میکند.

لازم به ذکر است که سایت ایران اتصال آسیا به عنوان منبع رسمی برای خرید مستقیم اتصالات ایران اتصال فعالیت میکند و امکان دسترسی سریع، مطمئن و بدون واسطه به انواع اتصالات صنعتی با قیمت مناسب را فراهم آورده است. این موضوع نه تنها کیفیت پروژه را تضمین میکند، بلکه باعث صرفهجویی در زمان و هزینه نیز میشود.

سوالات متداول درباره اشتباهات در لوله کشی صنعتی

بله، طبق استانداردهای بینالمللی نظیر ASME B31.3، تمامی لولهها و اتصالات صنعتی قبل از بهرهبرداری باید تحت تستهای فشار و نشتی قرار بگیرند. این تستها نقصهای احتمالی در جوش، مواد یا ساختار را شناسایی میکنند و از وقوع حوادث ناگهانی جلوگیری میکنند.

انتخاب اتصال مناسب باید براساس نوع سیال، فشار و دمای کاری، شرایط محیطی و عمر مورد انتظار سیستم انجام شود. بهترین روش، مشاوره با متخصصان فنی یا تولیدکنندگان معتبر مانند ایران اتصال آسیا است که اطلاعات دقیق و توصیههای تخصصی ارائه میدهند.

بازه زمانی بازبینی بستگی به شرایط کاری سیستم دارد، اما به طور کلی، بازرسیهای چشمی ماهانه، تستهای ضخامت سنجی سالانه و تستهای فشار هر 3 تا 5 سال یکبار توصیه میشود. سیستمهای در معرض خوردگی شدید یا فشار بالا نیاز به بازبینیهای مکررتر دارند.

اتصالات مانیسمان به دلیل نداشتن درز جوش و یکنواختی ساختاری، مقاومت بالایی در برابر فشار و تنش دارند. این ویژگی باعث میشود سیستمهای لوله کشی صنعتی در برابر ترک، نشتی و شکستگی دوام بیشتری داشته باشند و عمر مفید آنها به شکل قابل توجهی افزایش یابد.

دیدگاه کاربران